Особенности использования добавок «Полипласт» при производстве бетонов для дорожного и мостового строительства

В климатических условиях Беларуси долговечность бетона, которая подразумевает сохранение его физико-механических характеристик в течение срока эксплуатации при минимальных расходах на содержание и ремонт, определяется его морозостойкостью. Вопрос получения бетонов высокой морозостойкости в последнее время приобрел особую актуальность в связи с резким увеличением объемов дорожного строительства в стране.

В строительной науке проектирование бетонов для дорожного и мостового строительства всегда являлось сложной технологической задачей. Следует отметить, что обеспечение прочности бетона на сжатие Rb, и соответственно требуемого проектного класса бетона на сжатие в диапазоне от В25 до В60 не представляет серьезных технологических трудностей. В то же время гарантированное выполнение в производственных условиях требований высокой морозостойкости F250 (II) при эксплуатации конструкций в солевой среде при частом воздействии знакопеременных температур, а также получение повышенных характеристик бетона на растяжение при изгибе Rbt относится к разряду сложных задач.

Указанные проблемы решаются использованием специальных подходов к проектированию составов. Они включают серьезные ограничения по качеству и минералогии цементов, инертных материалов, оценку эффективности химических добавок. Также применяются специальные методики контроля всех технологических режимов приготовления смесей, укладки бетона и его выдерживания на протяжении всего цикла возведении, контроль качества бетона в готовых монолитных железобетонных конструкциях.

Современные технические требования, предъявляемые к бетонам дорожного и мостового строительства, включают обеспечение:

1) морозостойкости бетона от F150 до F250 (вторым базовым методом по ГОСТ 10060.0);

2) прочности на растяжение при изгибе от Вtb 4,0 до Вtb 4,8;

3) прочности на сжатие от В25 до В60 по СТБ 2221-2011;

4) остаточного воздухосодержания в бетоне после его укладки в конструкции в пределах 5…7%;

5) приемлемой величины показателей по сульфатной стойкости бетона;

6) отсутствия отрицательного влияния на коррозионное состояние арматуры, сеток, закладных деталей в возведенной железобетонной конструкции;

7) пониженных значений по усадке в бетоне, на уровне нормативных требований или применение бетона с компенсированной усадкой;

8) применения добавок для бетона, не уменьшающих электрическое сопротивление бетона, что обеспечивает сохранность арматуры и бетона при эксплуатации монолитных конструкций в условиях действия блуждающих токов.

В течение ряда лет компания «Полипласт» для решения задач по бетонам мостового и дорожного строительства в СНГ реализует клиентам добавку модификатор «ПФМ-НЛК» изготавливаемый по ТУ5745-022-58042865-2007. За прошедшее десятилетие добавка ПФМ-НЛК зарекомендовала себя с лучшей стороны на десятках объектов в различных регионах страны при изготовлении бетонов различных классов для дорожных и мостовых конструкций, и по праву является одним из надежных брендовых продуктов «Полипласт».

ПФМ-НЛК – это продукт, в котором реализован комплексный подход к получению требуемых характеристик смеси и бетона по пластификации смеси. Требуемый эффект достигается за счет разжижающего (водоредуцирующего) действия полинафталинсульфонатного компонента в сочетании с необходимым уровнем воздухововлечения смеси за счет содержащегося в добавке специального воздухововлекающего компонента.

Как и все комплексные добавки ПФМ-НЛК требует постоянного уточнения дозировки в зависимости от различных факторов, например от вида используемого цемента, его алюминатности (содержания С3А в %), среднего расхода в составе проектируемой композиции, количества и характеристик мелкого заполнителя. В каждом конкретном случае необходимо подбирать соответствие требуемых величин по марке удобоукладываемости смеси П1…П3 с величиной воздухововлечения 5-7 %, и с безусловным обеспечением заданного критерия по прочности бетона на сжатие на основе любой известной и принятой на местном уровне зависимости между прочностью, В/Ц, и активностью вяжущего Rц. При изменении расходов цемента или инертных материалов приходится корректировать расход добавки. Это создает определенное техническое неудобство, присущее, впрочем, всем комплексным добавкам сходного типа.

Несомненно, более прогрессивным является раздельный ввод добавок-пластификаторов и воздухововлекающих, что обеспечивает следующие преимущества: во-первых, возможность выбора пластификатора в зависимости от требований к его водоредуцирующей способности, влияния на сохраняемость бетонной смеси и скорости набора прочности бетона; во-вторых, возможность быстрой корректировки дозировки воздухововлекающей добавки в зависимости от В/Ц бетонной смеси, подвижности, интенсивности перемешивания (в т.ч. в процессе доставки на объект), длительности транспортирования, способа подачи бетонной смеси (в случае использования бетононасоса).

Данный подход был реализован при строительстве минской кольцевой автодороги МКАД-2.

Укладка бетонной смеси бетоноукладчиками Gomako и Wirtgen диктовала требования к подвижность бетонной смеси – П1, а использование для производства бетонной смеси мобильных бетоносмесительных узлов исключало повышенные требования по сохраняемости бетонной смеси, поэтому разработчиками составов (БелДорНИИ, БелНИИС) были выбраны добавки на основе нафталинсульфонатов – «Линамикс П-120» (смесь нафталин- и лигносульфонатов) и «Линамикс СП-180» (нафталинсульфонат с неорганическим замедлителем потери подвижности). В качестве воздухововлекающей использовалась, в том числе, добавка «Полипласт Вибро», представляющая собой смесь синтетических поверхностно-активных веществ.

Грамотный подбор составов бетона с добавками «Полипласт» позволил достичь проектных требований к бетону – В35, F200 (II), Вtb 4,4 при обеспечении дополнительных требований, таких как сохраняемость бетонной смеси и требуемая скорость набора прочности для нарезки швов.

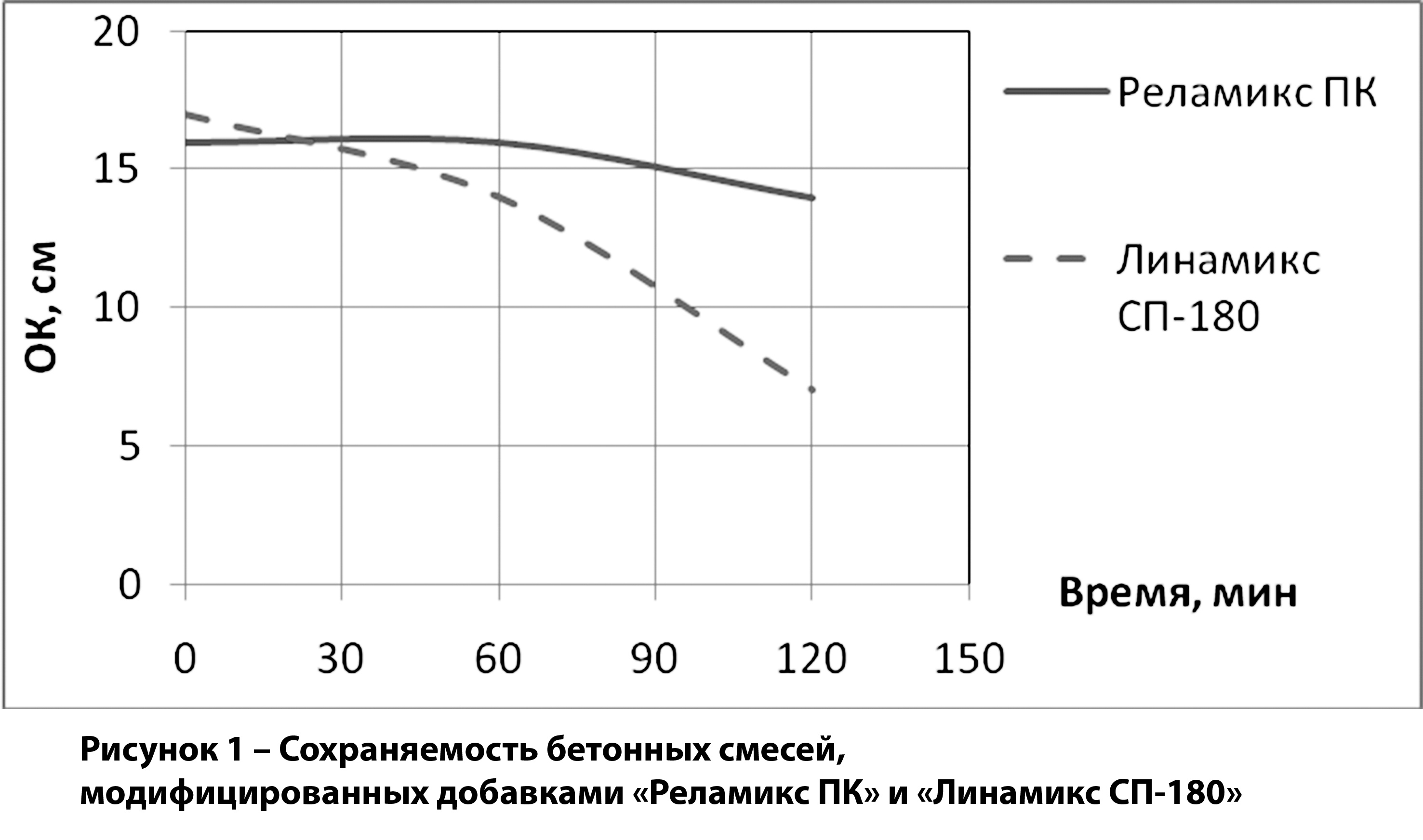

В случае изготовления бетонных смесей с показателями удобоукладываемости П3–П4, а также требований к сохраняемости бетонной смеси в течении 2–3 часов рекомендуется использовать добавки на основе поликарбоксилатов («Реламикс ПК») совместно с воздухововлекающими. Сохраняемость бетонной смеси, модифицированной добавками «Линамикс СП-180»/«Реламикс ПК» и «Полипласт Вибро» показана на рис. 1.

При этом на первый план выходят вопросы стабильности воздухововлечения во времени, уменьшения чувствительности воздухосодержания в зависимости от интенсивности перемешивания, что обеспечивается при применении добавки «Полипласт Вибро» (рис.2).

Показатели бетонной смеси, приведенные на рисунках 1 и 2, определялись на бетоне следующего состава: цемент 450 кг/м3, песок 680 кг/м3, щебень 1050 кг/м3, вода 165 кг/м3. Дозировки добавок: 1 состав – «Полипласт Вибро» 0,08% МЦ по раствору, «Реламикс ПК» 0,7% МЦ по раствору; 2 состав – «Полипласт Вибро» 0,08% МЦ по раствору; «Линамикс СП-180» 0,55% МЦ по сухому веществу.

Для получения гарантируемых результатов по высокой морозостойкости бетона до F250 (II) проектируемого для дорожных и мостовых конструкций рекомендуем учитывать следующие структурно-механические характеристики состава бетона и особенности технологии подбора состава бетона:

– расходы цемента и химических добавок в композиции состава бетона определенного заданного класса должен обеспечивать получение В/Ц не выше 0,35 при F250 (II);

– абсолютный суммарный объем всех используемых компонентов в составе данного вида бетона должен находиться в пределах 930–950 л (при заданном 7–5% содержании вовлеченного воздуха);

– измерение количества вовлекаемого воздуха должно производиться приборами типа «Testing» только после тщательного перемешивания смеси в период не менее 5 минут, с последующим уплотнением, по интенсивности максимально приближенным к уплотнению возводимой конструкции мостового и дорожного типа;

– использование в качестве вяжущих цементов с содержанием C3А более 5% не рекомендуется, также следует следить за пределом содержания щелочей в цементе – не более 0,8% в пересчете на Na2O;

– изготовление контрольных образцов бетонов для оценки марки по морозостойкости дорожного бетона следует проводить из одного производственного замеса бетонной смеси, по одной технологии со строгим соблюдением равного времени и технологии укладки смеси при виброуплотнении в каждую из испытуемых форм.

Мы надеемся, что продукты «Полипласт» позволят технологам эффективно решать задачи производства бетонов для ответственных дорожных и мостовых монолитных железобетонных конструкций.

Руководитель НТЦ ООО «Полипласт Северо-Запад», к т.н. Коваль И.В., зам. руководителя НТЦ ООО «Полипласт Северо-Запад», к т.н. Калиновская Н.Н.